液位变送器测量原理和双液位计新的选型方法。

1 双液位计简介

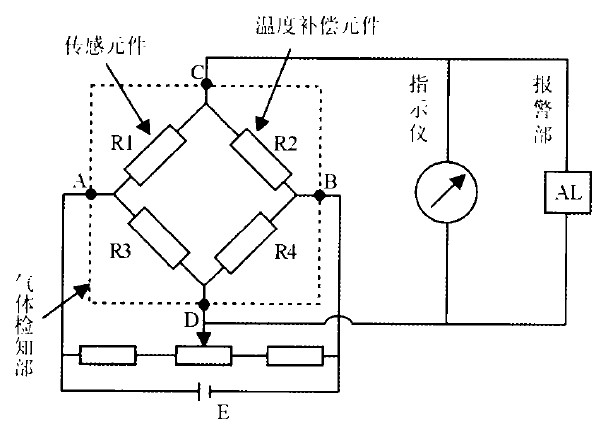

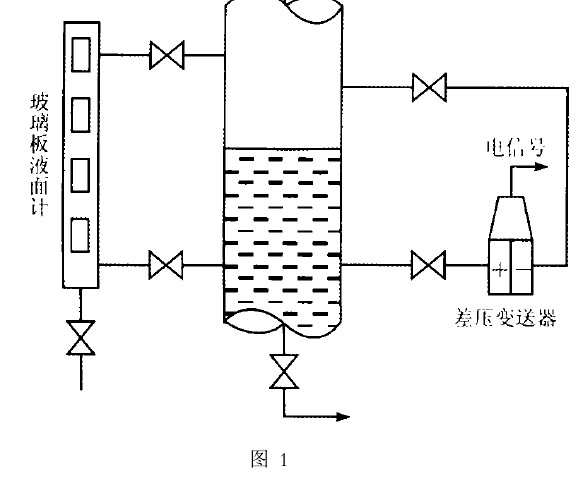

石油化工自控设计人员对一些较重要的塔、槽、釜、罐的液位测量和控制采用双液位计的设置,如图1和图2所示。这样设计一是为了将被测量液位转换成显示和控制所需的信号,二是为了方便操作人员在生产现场进行巡回检查时能方便地看到被测量液位指示值,三是为了方便维护。其中之一液位计发生故障可以无顾虑地进行检液位计修,不会影响生产正常进行。

2 存在的问题

以上的双液位计的设置应该说考虑得十分周全,可是多数测量液位变送器都和密度Q有关,这就造成在实际使用过程中往往会出现这两台液位计指示值不能吻合,有时误差较大,尤其在一个生产装置开停工过程中或操作系统不稳定的情况下,两者之间误差甚至会达到30%左右。这时生产操作人员就会为液位测量仪表的准确性向仪表维修人员提出疑问,例如图1,某苯塔塔底液位测量,它采用差压测量液位变送器和玻璃板液位计相结合的双液位计,它的设计使用工况条件是塔底压力80kPa,温度150e,介质密度Q:0.69g/cm3,差压变送器测量液位的工作原理是$P=QH,H=Q/$P,当生产稳定时,Q=0.69g/cm3,也就是说相当于一个常数,液位高度H只和$P有关,差压变送器所测的液位应该是正确的,也能和玻璃板液位计显示的液位高度一致。但在装置送苯过程中,塔底注入的纯苯,其密度为0.878g/cm3,塔底压力和温度均为常温常压,远远偏离设计值,这时就会出现玻璃板液位计所显示的液位高度和差压变送器传送到中控室的液位指示值相差甚大。在注苯过程中差压变送器所测的差压$P注=Q注H注=0.878H注与设计值$P设=Q设H设=0.69H设相差甚远,因为差压变送器无法识别所测的介质密度。这时它的差压输出为$P注=$P设,这样就出现0.69H设= 0.878H注、H设=0.878/0.69H注=1.27H注,这就是在注苯过程中差压变送器显示的液位高度远远大于玻璃板液位计液位显示高度的原因。

如图2,某一锅炉液位测量,它采用外浮筒液位变送单元和玻璃板液位计相结合的双液位计,它的设计使用工况条件是压力3MPa、温度230e、介质密度0.823g/cm3。外浮筒液位变送器测量液位的原理是基于阿基米德定律,浮筒浸在液体里所受到的浮力大小等于浮筒所排开液体的重量:

F=Q.AH

F-浮筒所受的浮力;

Q-液体密度;

A-浮筒截面积;

H-浮筒排开液体的液柱高度(被测液位的高度)。

对于一台外浮筒液位变送器,它的浮筒截面积A是恒定不变的,可视为一个常数,那么浮力只和被测液体的密度Q和高度H有关,在正常生产的情况下,被测液体的密度Q基本上是一个常量,即被测液位的高度H和浮力F成为一个线性关系: F设=Q设.AH设。外浮筒液位变送器所测的液位高度(即中控室显示的液位高度)就能和现场玻璃液位计显示的液位高度一致。可是锅炉开工初期进水、升压升温过程中,所有的工况值都大大偏离设计值。这时水的密度Q开=0.98g/cm3,就会出现F开=Q开.AH开,按设计要求F设=F开,也就是Q设.AH设=Q开.AH开,H设=Q开/Q设H开,代入开工和设计的不同密度值,就会得到H设=0.98/0.823H开=1.19H开,这就是锅炉开工初期出现的外浮筒液位变送器所测的液位高度(即中控室显示的液位高度)大大高于现场玻璃液位计显示的液位高度的原因。这是两个较为典型的双液位计之间误差偏大的问题,误差也只是暂时的,等到开工正常后,各项参数尤其是液体密度Q达到设计值时,两台液位计的指示就会一致,一般情况下不必进行处理。但是出现仪表维修人员不能清楚地向生产操作人员解释这一现象、或生产操作人员一定要求两台液位计指示一致的情况下,只能将液位变送器或差压变送器的零位一直下调到两表一致,待开工正常之后,再将液位变送器或差压变送器的零位调回去,使两台液位计在正常生产情况下指示值一致。有时候在生产过程中也会出现由于生产控制过程发生变化,尤其是温度发生较大变化的情况,这时就会造成被测液体的密度Q发生较大的变化,从而使液位变送器指示值出现偏差,造成两台液位计之间误差较大。在双液位计之间发生指示偏差较大。在处理这类故障时,一定要首先了解生产工况是否有较大变化,一定要慎重处理,以免带来很多不必要的工作。

3 磁翻板双液位计的原理及优点

.jpg)

20世纪末,磁翻板现场指示液位计和磁翻板液位变送器的出现给自控设计者在液位计的选型使用上增添了余地。磁翻板液位计的工作原理如图3所示。

磁性浮子随着被测液体上下移动,翻板标尺中的翻板,受到磁性浮子的吸引而翻转,翻板上正反两面涂有红、绿两色。红色显示液位指示值,绿色为空值,这样可以清晰地显示出液位的高度的现象。磁翻板液位计清除了被测液体对玻璃板液位计的污染造成看不清被测液位高度,及玻璃板液位计取样角阀易堵塞和选位不当所造成的假液位现象,而被广泛地替代玻璃板液位计。磁翻板液位变送器采用磁耦合工作原理,传感器内装有一组干簧管和精密电阻,当磁性浮子随液位变化上下移动时,位于液位处的干簧管依次接通,使传感器的输出电阻发生变化(如图4所示),再通过转换电路模块将电阻值转换4~20mA电流输出。磁翻板玻璃液位计和磁翻板液位变送器都以磁性浮子为基础,因为磁性浮子与被测液体的密度Q有关,这就给双液位计的选型增加了新方法。我们分别对塔、槽、废热锅炉如图1、图2的双液位计均采用磁翻板现场指示液位计和磁翻板液痊变送器的方式进行改造,取得了良好的效果,两液位计之间测量误差可控制在20-30mm。两液位计指示基本一致,方便了生产操作,同时省去开停工及正常生产时对仪表零位的反复调整。在改造试验过程中体会到,采用磁翻板现场指示液位计和磁翻板液位变送器作为双液位计设计方案时,两台液位计最好由同一制造厂同时生产,这就可以保证磁性浮子的重量一致性,也就是介质密度Q的一致性,减少磁性浮子重量差异带来的测量误差及零位的偏差。磁性浮子外表要光滑无毛刺,要有足够的磁性,因为磁翻板液位变送器的两种变换原理,干簧管驱动有阻式和磁致伸缩式,都与磁性浮子的磁场强弱有关,磁场强度足够、磁性分布均匀、外表没有毛刺都可清除测量液位瞬间回零现象,保证系统的稳定性。由于磁翻板液位计相对价格便宜、维修简便、性能可靠,成为双液位计设计方案的首选。

版权所有 Copyright(©)2009-2011 江苏力科仪表有限公司

电话号码:0517-86909222 商务热线:15305232668 传真:0517-86909221

地址:江苏省金湖县工业园

技术支持:易品网站建设专家 苏ICP备13047422号-1